Agroenergia

Transesterificação

Autores

Talita Delgrossi Barros

José Gilberto Jardine - Embrapa Territorial

Matérias-primas e produtos

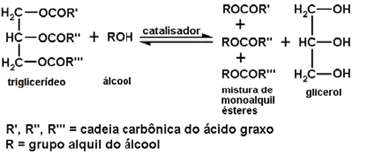

Todo óleo de origem vegetal é composto de triglicerídeos (uma molécula de glicerol ligada a três de ácido graxo) e ácidos graxos livres (AGL). No processo de transesterificação, para obtenção de biodiesel, os triglicerídeos presentes no óleo são transformados em moléculas menores de ésteres de ácido graxo (biodiesel) a partir de um agente transesterificante (álcool primário) e um catalisador (base ou ácido).

|

| Figura 1. Modelo de transesterificação. |

| Fonte: Racaczeski et al, 2006. |

Óleos vegetais compostos por ácidos graxos de cadeias curtas, como o ácido láurico, garantem melhor rendimento ao processo, pois a interação com o agente transesterificante e o catalisador é mais eficaz.

Neste processo, obtém-se um subproduto nobre e de alto valor agregado: a glicerina ou glicerol. Purificada, alcança valor de mercado superior ao biodiesel em vista de aplicações nos setores farmacêutico e químico.

Para sua utilização, o biodiesel deve ser de alta pureza, não contendo traços de glicerina, água, catalisador residual ou álcool excedente, devendo passar pelas etapas de purificação necessárias.

A reação

A reação de transesterificação é de caráter reversível, sendo necessário um excesso de álcool na reação (1:6 molar) para aumentar o rendimento de alquil ésteres e permitir a formação de uma fase separada de glicerol.

O álcool mais utilizado na obtenção do biodiesel é o metanol, que promove melhores rendimentos. Considerando que o Brasil é um dos maiores produtores de álcool etílico (etanol) no mundo, há um estímulo para a substituição do metanol pelo etanol, gerando um combustível agrícola totalmente independente do petróleo.

A utilização de álcool anidro é uma forma de diminuir a formação de sabões, uma vez que a água é um dos agentes causadores de reações paralelas de saponificação, consumindo o catalisador e reduzindo a eficiência da reação de transesterificação.

O catalisador mais utilizado é o hidróxido de sódio (NaOH), amplamente conhecido como soda cáustica. Também pode ser utilizado o hidróxido de potássio (KOH). É indicado usar cerca de 0,5% em relação ao peso do óleo. Catalisadores básicos, como os citados acima, aceleram a reação em torno de 4 mil vezes a mais que catalisadores ácidos, como o ácido clorídrico (HCl), além de serem mais viáveis economicamente.

No entanto, a utilização de catalisadores básicos promove um maior nível de saponificação no processo, pois o catalisador reage com os ácidos graxos livres do óleo, formando sabão. A cada 1% em peso de soda cáustica usada como catalisador, cerca de 7% em peso de sabão serão originados.

Para que o processo de transesterificação seja satisfatório, os óleos vegetais devem conter no máximo 3% de ácido graxo livre. O teor de acidez mede a quantidade de ácido graxo livre e pode ser determinado através de titulação básica, utilizando fenolftaleína como indicador.

O processo

A reação de transesterificação deve ser conduzida em um reator com agitação. Uma agitação muito enérgica pode provocar a formação de sabão, resultando em uma emulsão de difícil separação. A temperatura do processo pode ser ambiente ou até 70 ºC, para que não haja desprendimento do álcool por evaporação. Quanto maior a temperatura, menor é o tempo de reação. Temperaturas fixadas em 45º apresentam bons rendimentos para o processo.

Uma mistura entre o álcool e o catalisador deve ser preparada e adicionada ao óleo previamente aquecido (para sistemas que empregam aquecimento). O tempo reacional varia de acordo com a matéria-prima, álcool e catalisador utilizados, mas a reação é considerada completa quando há um retorno à coloração original após o escurecimento da mistura.

A decantação da mistura deve ser feita para que ocorra a separação dos produtos obtidos. A fase superior corresponde ao produto principal, o biodiesel. Já na fase inferior, encontram-se glicerina (subproduto da reação), resíduo de catalisador, excesso de álcool que não reagiu, água, sabão formado durante a reação e alguns traços de ésteres e glicerídeos.

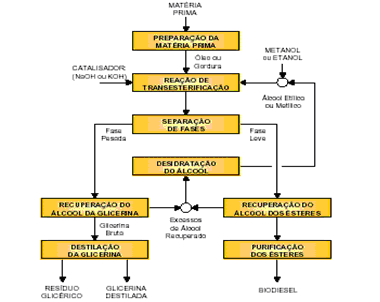

O biodiesel obtido deve ser purificado para remoção de resíduo de catalisador. Uma alternativa é a lavagem com água quente para a remoção de impurezas. Quando o catalisador utilizado é básico, a lavagem com água acidificada (0,5% HCl) neutraliza o catalisador. A fase aquosa pode ser separada dos ésteres por decantação e posterior aquecimento para secagem e remoção da umidade. A figura a seguir esquematiza o processo de produção através da reação de transesterificação.

|

| Figura 2. Fluxograma do processo de produção do biodiesel. |

| Fonte: Revista Biodiesel, 2008. |

Análises Físico-Químicas

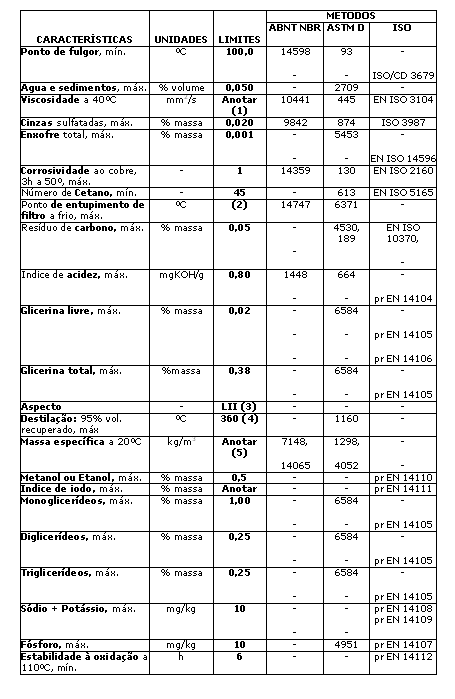

A portaria ANP 255, de 15 de setembro de 2003, revogada pela resolução ANP 42, de 24 de novembro de 2004 e, posteriormente, revogada pela resolução ANP 7 de 19 de março de 2008, estabelece as especificações do biodiesel puro a ser adicionado ao óleo automotivo, apresentadas na tabela a seguir:

| Tabela 1. Portaria ANP 255 - Especificação preliminar do biodiesel B100 |

|

Notas:

(1) (2) (5): A mistura biodiesel-óleo diesel utilizada deverá obedecer aos limites estabelecidos respectivamente para viscosidade a 40ºC, ponto de entupimento de filtro a frio e massa específica a 20ºC constantes da Portaria ANP, em vigor, que especifica óleo diesel automotivo.

(3) LII – Límpido e isento de impurezas.

(4) Temperatura equivalente na pressão atmosférica.