Sistema Plantio Direto

Adequando Recursos Humanos e materiais

Autor

Luis Carlos Hernani - Embrapa Solos

O delineamento da adequação dos recursos humanos e materiais dependerá do levantamento e avaliação prévios (ver item: Conhecendo melhor os recursos humanos e materiais).

Os funcionários de um estabelecimento rural devem estar sempre muito bem treinados, pois o uso adequado de máquinas, equipamentos e insumos são fundamentais ao sucesso do Sistema Plantio Direto (SPD).

Com a adoção do SPD pode ocorrer redução da oferta de empregos temporários e moderada redução de empregos permanentes, devido, entre outros aspectos, à menor utilização de máquinas e equipamento durante o processo produtivo. Por outro lado, a qualidade da mão de obra deve melhorar bastante em face de treinamentos de curta duração e de nível básico. A observação da legislação trabalhista quanto à segurança no trabalho e à concessão de benefícios (auxílio-moradia, auxílio-alimentação, auxílio-transporte e auxílio-saúde) devem ser rigorosamente observadas visando a melhoria das condições de vida do trabalhador.

O técnico ou administrador geral precisa conhecer minuciosamente o estabelecimento rural e os princípios que caracterizam o SPD, para organizar, planejar, coordenar a execução, avaliar e redirecionar o processo de desenvolvimento desse sistema no espaço e no tempo. O conhecimento e habilidades relativas ao planejamento e execução de um conjunto complexo de ações são bastante importantes e devem ser, sempre que possível, aprimorados.

Da mesma forma, a experiência e o conhecimento de máquinas e equipamentos especialmente dos empregados que manusearão tais materiais devem ser frequentemente atualizados. Cursos práticos sobre regulagem, calibragem e manutenção de máquinas e equipamentos, especialmente, os oferecidos pelos fabricantes dos produtos, são muito importantes. Os funcionários, de maneira geral, também devem ser instruídos a respeito das características e dos efeitos ambientais dos insumos bem como sobre a forma adequada de usá-los para que o façam sem riscos à sua saúde e à qualidade ambiental.

Definições de tipo, tema e época de treinamentos devem ser baseadas em razões técnicas mas, também, em sugestões dos empregados diretamente envolvidos, prevendo-se, inclusive, as condições materiais necessárias a essas realizações.

As principais máquinas e equipamentos a serem consideradas no planejamento são: tratores, semeadoras, pulverizadores e colheitadoras.

Embora a necessidade de máquinas e equipamentos dependa da complexidade do sistema de produção e, especialmente, do tamanho da área de produção, a potência máxima dos tratores deve ficar aquém de 110 CV. Para efeito de dimensionamento pode-se considerar a necessidade de potência de 13 a 15 CV por linha de semeadura, visto que esta é umas das operações que requerem maior potência de trator.

Na fase inicial de implantação do SPD, as semeadoras podem ser adaptadas, pois existem, no mercado, conjuntos ("kits") para a semeadura direta que podem ser montados em chassis já em uso, com excelentes resultados. Há semeadoras de precisão ("plantadeiras") que depositam as sementes no sulco de forma equidistante, em espaçamento entre linhas de no mínimo 40 cm e cujo tamanho das sementes pode variar de graúda a miúda, desde que sejam espaçadas em no mínimo 4 cm entre si; semeadoras de fluxo contínuo (também chamadas "semeadeiras") que distribuem grande quantidade de sementes espaçadas em no máximo 4 cm entre si, em espaçamento entre linhas de no máximo 20 cm, mais apropriadas para as culturas de sementes miúdas; e as multi-semeadoras que têm os dois sistemas de distribuição (de precisão e de fluxo contínuo) e podem ser utilizadas tanto para culturas de sementes graúdas quanto para as de sementes miúdas.

As semeadoras devem cortar a palha, abrir um pequeno sulco, depositar as sementes e os adubos na profundidade, equidistância e dose recomendadas e, fechar o sulco de semeadura, com mínimo revolvimento de solo, mexendo ou perturbando minimamente a distribuição da cobertura morta. Para isso, recomendam-se cuidados e atenção com elementos: rompedores/sulcadores, dosadores e unidade de acabamento da semeadura.

Os sulcadores e rompedores de solo (imprescindíveis em solos argilosos) devem fazer a abertura do sulco com revolvimento de solo, movimento de palha e "embuchamento" mínimos (Fig. 60). Devem, portanto, ser providos de ferramentas (tais como: haste acamadora de palha, discos de corte, facão de corte, etc.) que abrem um pequeno sulco, rompendo a camada mais superficial (de 0 a 4 cm que, no SPD, apresenta leve adensamento) e, depositem as sementes e os adubos.

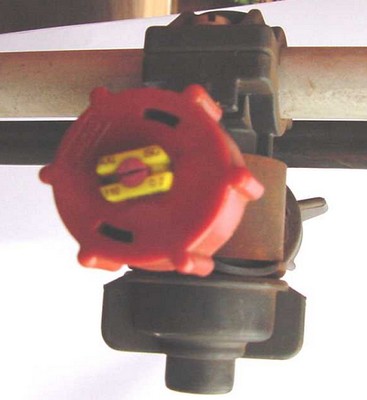

Os dosadores de semente mais comuns são os de discos horizontais alveolados, que devem fazer, com precisão, a distribuição da dose correta, permitindo que o estande final corresponda ao recomendado para cada cultura (Fig. 1). Há também dosadores de disco pneumáticos que podem ser do tipo pressurizado ou a vácuo. Os dosadores de fertilizantes mais comuns são os de "rosca sem fim", que permitem adequadas dosagem e distribuição do adubo.

A unidade de acabamento da semeadura é composta por elementos controladores de profundidade e rodas aterradoras (Figura 1). Esses elementos têm a função de controlar a profundidade de deposição da semente e do adubo e fechar o sulco de semeadura, de forma a conseguir-se o chamado "plantio invisível", que se carateriza pela emergência de plântulas normais, com estande uniforme, com ausência de movimento da cobertura morta (palha) e revolvimento e exposição de solo.

Para que os objetivos da semeadura sejam atingidos e, assim, promovam-se as condições iniciais necessárias para a máxima produtividade possível, com perturbação mínima do agroecossistema, além de uma adequada calibração, um dos fatores fundamentais a ser criteriosamente observado é a velocidade da semeadora durante a operação de semeadura, a qual não deve transpor os limites de 4 a 6 km/h.

| Foto: Luís Carlos Hernani | Foto: Jean Carlo Possenti | Foto: Arquivo Semeato |

|

|

|

|

| a) Rompedor | b) Dosador | c) Unidade de Acabamento |

| Figura 1. Elementos da semeadora: rompedores, dosadores e unidades de acabamento da semeadura. | ||

Os pulverizadores são dos equipamentos mais importantes para o sucesso do manejo de plantas em sistemas integrados de produção agrícola. Recomenda-se que sejam equipados com bicos tipo leque ou de jato plano (Figura 2). Estes, em geral, apresentam ângulo de pulverização de 110º e trabalham com pressões baixas (15-60 libras/pol2), produzindo gotas que permitem distribuição uniforme e minimizam a deriva.

Antes de cada pulverização deve-se calibrar o pulverizador e, para isso, alguns detalhes devem ser criteriosamente observados: - os filtros (de sucção, de linha e de bicos) não devem apresentar avarias e serem limpos; - as mangueiras não devem ter vazamentos e dobramentos; - as bombas devem ser revisadas para não apresentar vazamentos; – todos os bicos devem apresentar as mesmas especificações quanto ao tipo e vazão; - o sistema de controle de pressão (manômetros) devem estar em bom estado e em pleno funcionamento (Fig. 2).

Para a calibração, marca-se a distância de 50 m no terreno a ser pulverizado; com o pulverizador abastecido, estabelecem-se a marcha do trator (para que a velocidade de trabalho seja em torno de 5 km/h) e a tomada de potência de 540 RPM; inicia-se a pulverização a 5 metros do ponto marcado, anotando-se o tempo gasto para a pulverização dos 50 metros (repete-se três vezes e tira-se a média do tempo gasto); com o trator parado e na mesma rotação, coleta-se a calda pulverizada por um dos bicos, com uma vasilha calibradora, pelo tempo médio medido para percorrer os 50 metros, anotando-se o volume; repete-se essa avaliação em três outros bicos, obtendo-se o volume de calda médio por bico; calcula-se o volume de calda pulverizado para a área (largura da faixa de aplicação, em m x 50 m) da faixa de aplicação teste (volume médio por bico x n° de bicos da barra do pulverizador = volume aplicado relativo à faixa de aplicação em 50 m); e, estima-se, por regra de três, o volume médio de calda por hectare. O volume/ha de calda pode ser alterado pela velocidade de trabalho dentro de um limite 4 – 6 km/h, desde que a necessidade de alteração no volume seja de no máximo 20%, além disso, faz-se necessário a troca do tipo do bico bem como da pressão específica de funcionamento do bico.

Para a aplicação terrestre sugere-se volume de calda de 80 a 200 L/ha. A água a ser utilizada deve ser limpa, ou seja, livre de qualquer contaminação e de material em suspensão e com pH levemente ácido. A aplicação deve ser realizada com umidade relativa do ar superior a 55% e com velocidade de vento inferior a 6 km/h, sendo que, em geral, tais condições são observadas entre 22 h e 9 h da manhã.

| Fotos: Luís Carlos Hernani | |

|

|

|

| Bico para pulverização. | Manômetro. |

| Figura 2. Bico de pulverização e manômetro. | |

As colheitadoras devem estar providas de equipamentos que permitam a colheita de todas as culturas do sistema produtivo. Um dos elementos mais importantes da colheitadora é o picador/distribuidor de palha (Figura 3). A palha deve ser triturada levemente, apenas o suficiente para que seja distribuída uniformemente sobre o terreno, evitando-se acúmulo de resíduos que pode causar embuchamento durante a semeadura. Quanto menos triturada menor será a taxa de decomposição, maior será a duração da cobertura morta e mais prolongados serão os efeitos ambientais proporcionados pela palha.

| Foto: Luís Carlos Hernani | Foto: Leandro Lucian |

|

|

|

| a) Sistema distribuidor de palha. | b) Distribuindo a palha. |

| Figura 3. Sistema distribuidor de palha e a distribuição uniformemente sobre o terreno. | |

Máquinas, equipamentos e insumos devem ser conservados em ambientes adequados visando sua plena conservação. Desse modo, deve-se reformar ou construir pelo menos um galpão para esse fim. Silos também devem ser planejados, especialmente se a unidade de produção ficar muito distante de empresas armazenadoras.