Arroz

Colheita

Autor

José Geraldo da Silva - Embrapa Arroz e Feijão

A colheita do arroz é uma das etapas mais importantes do processo de produção e, quando conduzida de forma inadequada, acarreta perda de grãos e compromete os esforços e os investimentos dedicados à cultura.

Uma colheita de boa qualidade é obtida quando são tomados alguns cuidados, desde o preparo do solo até o momento da ceifa e trilha das plantas. O tamanho da lavoura deve ser planejado de acordo com a capacidade de realização da colheita disponível na propriedade, no que se refere à mão de obra, às colhedoras e aos secadores. O teor de umidade dos grãos no momento da colheita deve ser o mais adequado, pois ele interfere no rendimento de grãos inteiros, no beneficiamento e na perda de produção. A colheita em períodos chuvosos pode acarretar perdas por acamamento, debulha e depreciação do produto. A presença de muitas plantas daninhas na lavoura afeta o desempenho das máquinas de colheita, pois causa embuchamento. Além disso, elas competem com a cultura do arroz por luz, água e nutrientes. Por tudo isso, a colheita é uma operação complexa que depende de muitos fatores para ser realizada com sucesso.

Época de colheita

A época adequada de colheita corresponde à fase de maturação do arroz, em que se obtém maior rendimento de grãos inteiros no beneficiamento e menor perda de grãos no campo. Tanto colheitas antecipadas como tardias afetam o rendimento industrial das cultivares de arroz, mas algumas podem ser mais exigentes quanto à época adequada de colheita.

Quando o arroz é colhido com alto teor de umidade, a produção é prejudicada pela ocorrência de muitos grãos imaturos, gessados e malformados, que se quebram facilmente durante o beneficiamento, descasque e polimento. Se, por outro lado, a colheita for feita tardiamente, com baixo teor de umidade nos grãos, ocorrem perdas por desprendimento natural dos grãos e acamamento das plantas, e a qualidade industrial do produto também é afetada pela redução do rendimento de grãos inteiros no beneficiamento. Esse efeito pode ser mais severo se ocorrer orvalho, alta umidade relativa do ar e, principalmente, períodos alternados de chuva e sol intenso, pois os grãos se trincam antes de serem beneficiados. Dessa forma, a principal causa de quebra de grãos está relacionada com a sua reidratação, mais especificamente quando a umidade está abaixo de um ponto crítico que se situa em torno de 15%.

De maneira geral, para obter maior rendimento de grãos inteiros, recomenda-se colher o arroz com teor de umidade entre 18% e 23%. Na falta de aparelhos para determinar o teor de umidade dos grãos, o produtor pode se basear na mudança de cor das glumelas (cascas) e considerar como ideal quando dois terços dos grãos da panícula estiverem maduros. Apertar os grãos pode também ser um indicativo útil: se amassar, ainda está imaturo e, se quebrar, está no ponto de colheita.

Métodos de colheita

Os métodos de colheita do arroz são os seguintes: o manual, o semimecanizado e o mecanizado.

Colheita manual

A colheita manual requer cerca de 10 dias de trabalho de um homem para ceifar 1 ha de plantas. Esse método é muito comum nas pequenas lavouras. Além da ceifa, que normalmente é feita com cutelo, as outras operações, como o recolhimento e a trilha, são realizadas manualmente. À medida que as plantas vão sendo cortadas em pequenos feixes, são amontoadas transversalmente sobre os colmos decepados, de modo que as panículas não fiquem em contato com o solo e permaneçam expostas ao sol. Os feixes devem ser colocados no mesmo sentido, para facilitar seu recolhimento e transporte para o local da trilha. A trilha é realizada em jirau de madeira, caixotes ou bancas, e consiste em golpear as panículas até o desprendimento dos grãos.

Colheita semimecanizada

Nesse método, pelo menos uma das etapas do processo é feita manualmente. Geralmente, o corte e o recolhimento das plantas de arroz são feitos manualmente e a trilha mecanicamente, usando trilhadoras estacionárias.

Colheita mecanizada

Na colheita mecanizada empregam-se diversos modelos e tipos de máquinas, desde as de pequeno porte tracionadas por trator, até as colhedoras automotrizes. Essas máquinas realizam, em sequência, as operações de corte, trilha, separação, limpeza e armazenamento dos grãos a granel ou em sacaria.

Máquinas para colheita

Existem diversos tipos de máquinas para colheita do arroz, como as ceifadoras, as trilhadoras e as colhedoras.

Ceifadoras

São máquinas destinadas às pequenas lavouras de arroz, constituídas, basicamente, de chassi com rabiça montado sobre duas rodas; motor; barra de corte com movimentos alternativos; e molinete para apoiar as plantas para a ação da barra de corte. Alguns modelos de ceifadoras possuem depósito de plantas colhidas, que é esvaziado de tempo em tempo durante a operação; outros são providos de mecanismos de descarregamento de plantas em leira.

Trilhadoras

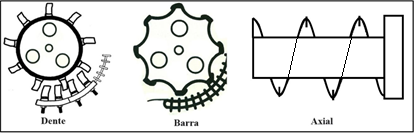

As trilhadoras têm a função de retirar os grãos das panículas de arroz e separá-los das demais partes da planta. Modelos comuns de trilhadoras para arroz apresentam fluxo de plantas tangencial e cilindro trilhador de dentes de impacto, que é mais adequado que o de barras de fricção. Outros modelos, também empregados na trilha do arroz, possuem trilhador com fluxo de plantas axial (Figura 1).

|

| Figura 1. Cilindro de trilha tangencial de dentes, de barras e axial das trilhadoras. |

Ainda, as trilhadoras são providas de côncavo, peneiras, ventilador e saca-palha. O côncavo é uma estrutura metálica fixa, de conformação circular ou semicircular, com ou sem dentes, que, em ação com o cilindro, degranam as plantas de arroz; as peneiras e o ventilador separam os grãos da palha; e o saca-palha descarrega no solo os restos de plantas.

As trilhadoras podem ser abastecidas de plantas de forma intermitente ou contínua e acionadas pela tomada de potência (TDP) do trator, por motor estacionário ou por pedal. Nas intermitentes, os feixes de plantas são segurados pelas mãos e as panículas são colocadas em contato com o cilindro trilhador em movimento. Após a trilha, as plantas em feixes, sem os grãos, são descartadas para se iniciar novo ciclo de trilha. Na Embrapa Arroz e Feijão, foram construídas trilhadoras de arroz de alimentação intermitente acionadas por pedal, motor a gasolina ou pela TDP do trator (Figura 2).

| Foto: Sebastião Araújo |

|

| Figura 2. Trilhadoras de arroz acionadas por pedal (A), por motor (B) e por trator (C). |

Nas trilhadoras de alimentação contínua, as panículas e os colmos entram na máquina por meio de um depósito alimentador, e os grãos são trilhados pelo impacto no cilindro trilhador, acionado por motor estacionário ou pela TDP. Os grãos trilhados são separados das impurezas (palha) por meio de peneiras, fluxo de ar e saca-palha. Se bem operadas, essas máquinas proporcionam boa capacidade de trabalho e produtos de boa qualidade.

Colhedoras

As colhedoras de arroz colhem e trilham as plantas numa única operação. Podem ser automotrizes ou acionadas pelo trator. São caracterizadas por possuírem mecanismos de corte e alimentação de plantas; trilha; separação; limpeza; transporte e armazenamento de grãos e de outros componentes especiais para melhorar a qualidade da operação.

O mecanismo convencional que ceifa e recolhe as plantas é a plataforma de corte. Pelo fato de ceifar os colmos abaixo das panículas e distante do solo, a plataforma indicada para o arroz é a rígida, sem movimento de flexão na barra de corte. A plataforma possui separadores de fileiras de plantas, que divide longitudinalmente a área de colheita, correspondente a uma passada de máquina, do resto da lavoura; molinete, que recolhe as plantas puxando-as contra a barra ceifadora de navalhas serrilhadas; condutor helicoidal (caracol) ou esteira de borracha (draper) para transportar as plantas para o canal alimentador do sistema de trilha. A relação entre as velocidades do molinete e de deslocamento da máquina colhedora deve ser inferior a 1,25 para minimizar perdas de grãos na plataforma. Cerca de 70% das perdas na colheita do arroz são devidas à plataforma de corte.

O mecanismo de trilha das colhedoras recebe as plantas da plataforma de corte e realiza o desprendimento e a separação dos grãos. Basicamente são três mecanismos:

- trilhador tangencial (convencional), composto por cilindro e côncavo de dentes e separação dos grãos da palha por saca-palhas;

- trilhador axial, composto por rotor axial, que realiza a trilha e a separação dos grãos; e

- trilhador híbrido, composto de cilindro e côncavo tangenciais de dentes e separação dos grãos da palha por rotor axial.

A velocidade tangencial do cilindro trilhador deve variar de 20 m a 25 m por segundo, em função do teor de umidade dos grãos, e a velocidade rotacional de 500 rpm a 700 rpm. Nas colhedoras (convencional e híbrida) que utilizam cilindro e côncavo de dentes, mais de 90% dos grãos são separados da palha no ato da trilha. As demais frações de grãos são separadas da palha pelo saca-palha (colhedora convencional) ou pelo separador axial rotativo (colhedora híbrida). Os três mecanismos apresentam diferentes capacidades de manipulação de plantas, o que pode interferir na velocidade de colheita e, consequentemente, no desempenho operacional da colhedora.

Nas colhedoras convencionais, as plantas, após serem trilhadas, são conduzidas para o mecanismo de separação, composto por batedor traseiro, extensão do côncavo, saca-palha e cortinas. O batedor traseiro bate as palhas pela segunda vez contra a extensão do côncavo e, em seguida, distribui-as sobre o saca-palha para a separação final dos grãos remanescentes. As cortinas auxiliam na uniformização do material sobre o saca-palha, que descarrega os grãos sobre uma bandeja coletora e a palha sobre o terreno, em leira.

Nas colhedoras híbridas, a separação dos grãos da palha é feita por meio de rotor, em substituição ao saca-palha. A máquina dispensa o saca-palha convencional, provido de calhas com movimento alternativo, e utiliza rotores helicoidais para efetuar a separação por movimentos rotativos de compressão e expansão da palha, fazendo com que os grãos misturados à palha se desloquem para a superfície do côncavo e, daí, para a seção de limpeza da colhedora. Na presença dos rotores de separação, que também auxiliam na trilha das plantas, o cilindro tangencial pode ser regulado para ficar mais distante do côncavo, deixando a trilha menos agressiva. Normalmente, o uso dos rotores permite reduzir a velocidade rotacional do cilindro tangencial durante a colheita, elevar a capacidade de manipulação das plantas trilhadas, melhorar a eficácia da separação de grãos da palhada, danificar menos grãos de arroz e propiciar maior rendimento operacional da colhedora.

Nas colhedoras axiais o rotor trilhador realiza sequencialmente as operações de trilha das plantas em sua parte anterior e de separação dos grãos em sua parte posterior.

Para evitar a formação de leira, que sempre prejudica as operações mecanizadas futuras, as colhedoras de arroz, independentemente dos modelos, devem ser equipadas com espalhador de palhas.

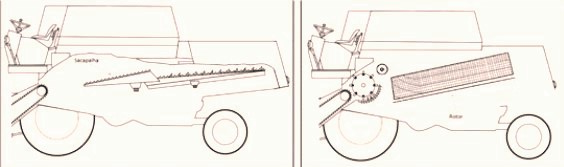

Na Figura 3, estão apresentados os esquemas de mecanismos de separação das colhedoras por saca-palha e por rotor das colhedoras do tipo convencional, axial e híbrida.

Os grãos separados pelo côncavo e pelo saca-palha ou pelos rotores, mais algumas impurezas leves, são reunidos na bandeja coletora da máquina e daí seguem para a unidade de limpeza, composta de peneira superior, extensão da retrilha, peneira inferior e ventilador. A peneira superior realiza a pré-limpeza dos grãos que caem na peneira inferior. A extensão da retrilha, posicionada na extremidade da peneira superior, retém os grãos não trilhados, enquanto a peneira inferior faz a limpeza final dos grãos. O ventilador joga o vento nas peneiras e auxilia na eliminação, por diferença de densidade, das impurezas dos grãos. Os grãos limpos são transportados por condutores helicoidais e por correntes elevadoras para o tanque graneleiro ou para a plataforma de ensacamento de grãos; e os grãos não trilhados, recolhidos pela extensão da retrilha, para a unidade de trilha da colhedora para serem retrilhados.

| Ilustração: Daniel Pettersen, adaptado de Massey Ferguson |

|

| Figura 3. Mecanismos das colhedoras para a separação por saca-palha e por rotor. |

Regulagem e manutenção da colhedora

É possível aumentar a capacidade de trabalho da colhedora se forem seguidas as instruções contidas no manual do operador e, assim, efetuar a regulagem adequada dos mecanismos externos e internos da máquina. Deve-se atentar, principalmente, para o seu estado de conservação e sua manutenção, ao se verificar se há navalhas defeituosas na barra de corte, falta de peças integrantes do molinete e outras irregularidades nos mecanismos de trilha e abanação. A velocidade do molinete deve ser suficiente para puxar as plantas para o interior da máquina, devendo ser até 25% superior à velocidade de deslocamento da colhedora. Operar a colhedora com velocidade excessiva de trabalho predispõe a máquina a desgastes prematuros e a inúmeros riscos de acidentes. Quando o arroz estiver acamado, a velocidade de deslocamento da colhedora deve ser reduzida e o molinete regulado com menor altura, devendo estar mais avançado em relação à barra de corte. A colheita realizada no sentido do acamamento é mais eficiente, por isso, às vezes, torna-se necessário colher em uma só direção, apesar de haver redução do rendimento diário da operação.

Para que ocorra bom desempenho do sistema de trilha, a colhedora deve ser equipada com cilindro trilhador de dedos, operado na velocidade entre 16 m e 25 m por segundo. A abertura entre cilindro trilhador e côncavo deve ser adequada, a fim de trilhar com eficácia as panículas e minimizar o descascamento de grãos. Uma boa regulagem dos mecanismos de separação e limpeza dos grãos é de fundamental importância para se obter um produto de qualidade e com baixo percentual de perdas de grãos.

Perdas de grãos na lavoura

As perdas na lavoura acontecem em duas etapas distintas, antes e durante a colheita. Antes da colheita, os fatores responsáveis pelas perdas são os seguintes: desprendimento natural dos grãos; acamamento ocasionado pela cultivar; adubação nitrogenada excessiva e estandes de plantas densos; ataque de pássaros; excesso de chuvas; ação de ventos; veranico prolongado e danos causados por doenças e insetos.

Durante a colheita manual, as perdas são causadas pela ação da mão do operador e da ferramenta de corte e pela exposição das plantas ceifadas às variações climáticas e ao ataque de insetos e pássaros, durante a secagem natural delas nos campos. Ainda na colheita manual, ocorrem perdas por causa do teor de umidade inadequado dos grãos no momento da trilha e, muitas vezes pelo volume excessivo dos feixes trilhados por vez.

Na colheita mecanizada, as perdas são provocadas pelos mecanismos externos e internos da colhedora. As perdas de origem externa são devidas à ação mecânica da plataforma de corte e do molinete recolhedor nas plantas; e as internas, pela ação do cilindro trilhador, pelo saca-palha e pelas peneiras.

Na colheita, o impacto das plantas com a plataforma de corte provoca perdas, cuja quantidade depende da resistência à degrana da cultivar, da umidade dos grãos, da presença de plantas daninhas e da conservação e operação da colhedora. Operar a colhedora com velocidade elevada e incompatível com a velocidade do molinete provoca falha no recolhimento ou desprendimento prematuro dos grãos.

As perdas pela unidade de trilha são devidas à regulagem inadequada da distância entre cilindro e côncavo (abertura), que resulta em trilha deficiente, com grãos presos às panículas, ou em danos mecânicos aos grãos.

Determinação da perda total de grãos

A perda total de arroz é feita numa só avaliação, após a operação da colhedora, conforme o seguinte procedimento:

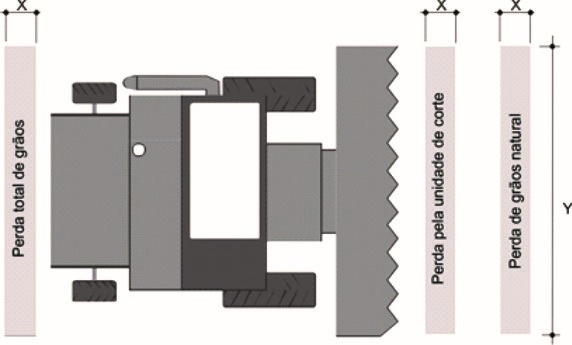

- Demarcar num talhão colhido pelo menos quatro áreas escolhidas ao acaso, de 1 m2, de forma que o lado maior da área seja equivalente à largura de colheita da máquina (Figura 4).

- Recolher todos os grãos na área demarcada, inclusive aqueles presos às ramificações da panícula.

- Determinar a perda de grãos utilizando-se a equação abaixo.

P = 10. M

em que:

P = perda de grãos, em kg/ha.

M = massa em gramas dos grãos perdidos na área de 1 m².

|

| Figura 4. Exemplos de dimensões da área de coleta de perdas em função do tamanho da plataforma de corte da colhedora. |

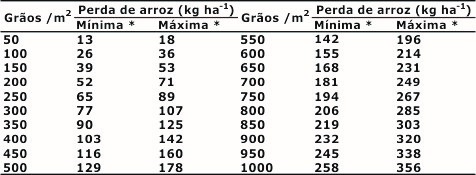

As perdas também podem ser estimadas conforme a Tabela 1, ao relacionar o número de grãos encontrados na área de 1 m² com a correspondente perda em quilograma por hectare. Ainda, pode-se estimar a perda sem pesar e sem contar os grãos, usando o medidor volumétrico (Figura 5), que possui escala específica para o arroz.

| Tabela 1. Perdas mínima e máxima do arroz conforme a quantidade de grãos encontrada numa área de coleta de 1 m² numa lavoura após a colheita. |

|

| Fonte: Fonseca e Silva (1996). |

| Foto: José Geraldo da Silva |

|

| Figura 5. Medidor volumétrico de perdas de grãos de arroz. |

Determinação da perda parcial de grãos

Determinar as perdas parciais de grãos serve para identificar a origem delas, se são provenientes da plataforma de corte, do saca-palha ou das peneiras da colhedora. Encontram-se na Figura 6 os pontos de coleta de perdas na colheita mecanizada.

| Ilustração: Sebastião Araújo |

|

| Figura 6. Pontos de coletas de grãos perdidos por uma colhedora. |

Os procedimentos para estimar a perda parcial de grãos são os seguintes:

Perda na plataforma de corte

- Parar a colhedora durante a colheita, em local representativo da lavoura, e desligar os mecanismos da plataforma de corte.

- Levantar a plataforma de corte e recuar a máquina por uma distância equivalente ao seu comprimento.

- Demarcar uma área de 1 m2, à frente dos rastros deixados pelos pneus da colhedora.

- Recolher os grãos perdidos na área demarcada.

- Determinar a perda (kg/ha) usando a equação, descrita anteriormente.

- Repetir esse procedimento em quatro locais, ao acaso, da lavoura.

Perda no saca-palha

- Usar uma armação de madeira e pano, tipo maca, com dimensões apropriadas para coletar o material proveniente de 1 m² de lavoura.

- Posicionar a armação na lavoura e esperar pela passagem da colhedora.

- Com a armação, coletar somente a descarga do saca-palha.

- Separar os grãos da palha e pesá-los.

- Calcular a perda, em kg/ha.

Perda nas peneiras

Usar o mesmo procedimento descrito para perda no saca-palha. Com a mesma armação, faz-se, ao mesmo tempo, a coleta dos grãos provenientes das descargas das peneiras e do saca-palha. Uma vez determinada a massa dos grãos perdidos no saca-palha, obtém-se, por diferença, a massa dos grãos perdidos pelas peneiras.

A perda devida aos mecanismos internos pode também ser quantificada subtraindo-se da perda total as perdas encontradas na plataforma de corte da colhedora.

Como evitar perdas

- Horário de colheita - Evitar que a colheita se realize no momento em que os grãos se encontrarem umedecidos pelo orvalho. Caso ocorra chuva, deve-se esperar que o arroz seque, caso contrário, pode haver obstrução na colhedora.

- Teor de umidade dos grãos - Para a maioria das cultivares de arroz, o teor de umidade ideal dos grãos para serem colhidos deve situar-se entre 18% e 23%.

- Regulagem e manutenção da colhedora - Seguir as orientações contidas no manual do operador das colhedoras e realizar as regulagens e a operação da máquina de acordo com as condições da lavoura. É imprescindível a substituição ou a reparação de componentes desgastados da colhedora para se ter bom desempenho e maior vida útil de trabalho da máquina.

Referência

SILVA, J.G. da; CUSTÓDIO, D. P. Colheita. In: BORÉM, A.; RANGEL, P. H. N. (Ed.). Arroz do plantio à colheita. Viçosa, MG, 2015: Ed. UFV, 2015. P 220-242.